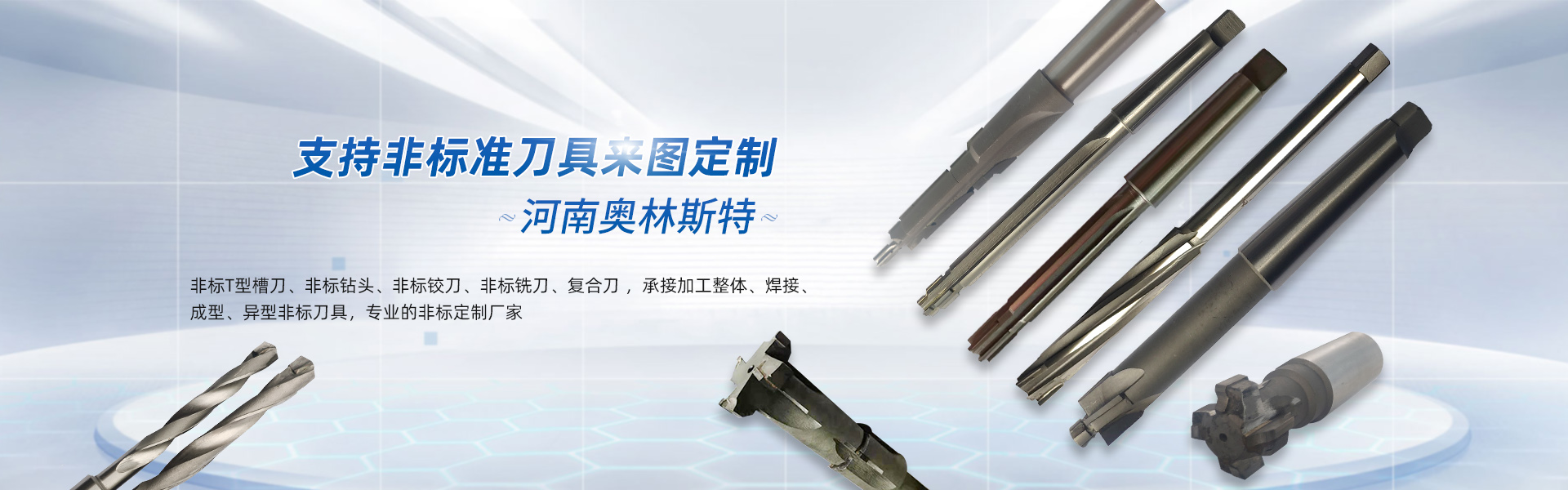

歡迎訪問(wèn)成型刀具-鑲合金刀具-合金銑刀-深孔刀具廠家,河南奧林斯特科技有限公司網(wǎng)站!

深孔刀具是加工深孔的專用設(shè)備。鉆深孔時(shí)為確保加工質(zhì)量、提高工效,加工中鉆頭的冷卻和定時(shí)排屑是需要解決的主要問(wèn)題。

傳統(tǒng)的控制方案是采用繼電器-接觸器控制與液壓控制相結(jié)合的方法,由于進(jìn)給次數(shù)多,且有快進(jìn)、快退、工進(jìn)等多種進(jìn)給速度的變換,控制系統(tǒng)較復(fù)雜,大量的硬件系統(tǒng)接線使系統(tǒng)的可靠性降低,也間接的降低了設(shè)備的工作效率,影響了設(shè)備的加工質(zhì)量。

采用可編程控制器與液壓相結(jié)合可以較好的解決這一問(wèn)題,可大大的減少系統(tǒng)的硬件接線,提高了工作可靠性。而且在加工工藝改變時(shí),只需要修改程序,就可適應(yīng)新的加工要求,大大的提高了工作效率。

深孔加工刀具工藝特點(diǎn)

1、刀桿受孔徑的限制,直徑小,長(zhǎng)度大,造成剛性差,強(qiáng)度低,切削時(shí)易產(chǎn)生振動(dòng)、波紋、錐度,而影響深孔的直線度和表面粗糙度。

2、切屑排除困難,必須采用可靠的手段進(jìn)行斷屑及控制切屑的長(zhǎng)短與形狀,以利于順利排除,防止切屑堵塞。

3、在鉆孔和擴(kuò)孔時(shí),冷卻潤(rùn)滑液在沒(méi)有采用特殊裝置的情況下,難于輸入到切削區(qū),使刀具耐用度降低,而且排屑也困難。

4、在深孔的加工過(guò)程中,不能直接觀察刀具切削情況,只能憑工作經(jīng)驗(yàn)聽切削時(shí)的聲音、看切屑、手摸振動(dòng)與工件溫度、觀儀表(油壓表和電表),來(lái)判斷切削過(guò)程是否正常。

多年非標(biāo)刀具生產(chǎn)定制廠家

聯(lián)系方式

廠 址:河南省新鄉(xiāng)市紅旗區(qū)新二街908號(hào)

經(jīng)營(yíng)部∶河南省新鄉(xiāng)市光彩大市場(chǎng)C區(qū)6棟59號(hào)

手 機(jī) :17344809775

電話(傳真):0373-3366159

郵 箱 : hygtool@vip.sina.com 網(wǎng)站地圖

網(wǎng) 址:www.sllv.com.cn 本站關(guān)鍵詞:成型刀具、鑲合金刀具、合金銑刀、深孔刀具

|  |