歡迎訪問成型刀具-鑲合金刀具-合金銑刀-深孔刀具廠家,河南奧林斯特科技有限公司網(wǎng)站!

在工作中,大家一致追求非常重要的就是工作效率,那么對于合金銑刀來說,提高工作效率亦是如此。只有正確的使用了刀具,才會用的順手。那么合金銑刀如何正確使用?成型刀具廠家為您解答。

合金銑刀廣泛應(yīng)用于模具、耐磨零件,其工作條件差,要有足夠的耐磨性,具有代表性的高硬度材料有模具鋼、淬火鋼。由于它們硬度較高,抗拉強度可達2600Mpa,且導(dǎo)熱系數(shù)較低,屬于難切削材料,需選用高硬度銑刀加工。與常規(guī)材料相比, 銑刀切入時的切削扭矩、溫度均明顯偏大, 切削力的波形為尖峰脈沖,單位切削力可以到。加工時,常見的合金銑刀的失效形式主要有刀尖破損、非正常破損、切削刃疲勞磨損、涂層燒傷與脫落等,其中銑刀刀尖破損失效突出。

很多客戶在使用過程中,總是說這把刀具不可以,那把刀具不可以,其實要想刀具在切削過程達到很好的效果,除了切削刀具本身質(zhì)量好外,另外,正確使用刀具的方法,也是一個重要的因素。在加工過程事,主要的還是刀具的加工效率與其加工的工件材料、機床功率、非常大的轉(zhuǎn)速、機床及夾具的狀況和刀具的正確選用等因素密不可分。

由于合金的硬度比較高,在切削方面的要求是比較謹慎的,如果強壓力過大的話,會導(dǎo)致撞裂的情況發(fā)生,所以為了避免模具的報廢情況發(fā)生,在制成銑刀模具需要用手工機械摩擦的方式來做水溶切削. 同時對于刀柄的外形上的切削,需要利用刀夾和刀柄兩方面的緊密配合,以卡扣的方式來緊密規(guī)定,這樣就可以保障在加工銑刀的過程當(dāng)中有一個手柄,不至于銑刀在制作的過程當(dāng)中因為沒有支撐力而脫落。

成型刀具廠家表示關(guān)鍵的是刀具的正確選用,而且這和技術(shù)人員的能力也密不可分,因為這些技術(shù)人員對于所面臨的工藝問題的綜合分析、正確理解、判斷以及找出解決方案的能力,如果技術(shù)人員對切削刀具根本不了解,分析這些問題錯誤時,會直接影響加工效果。

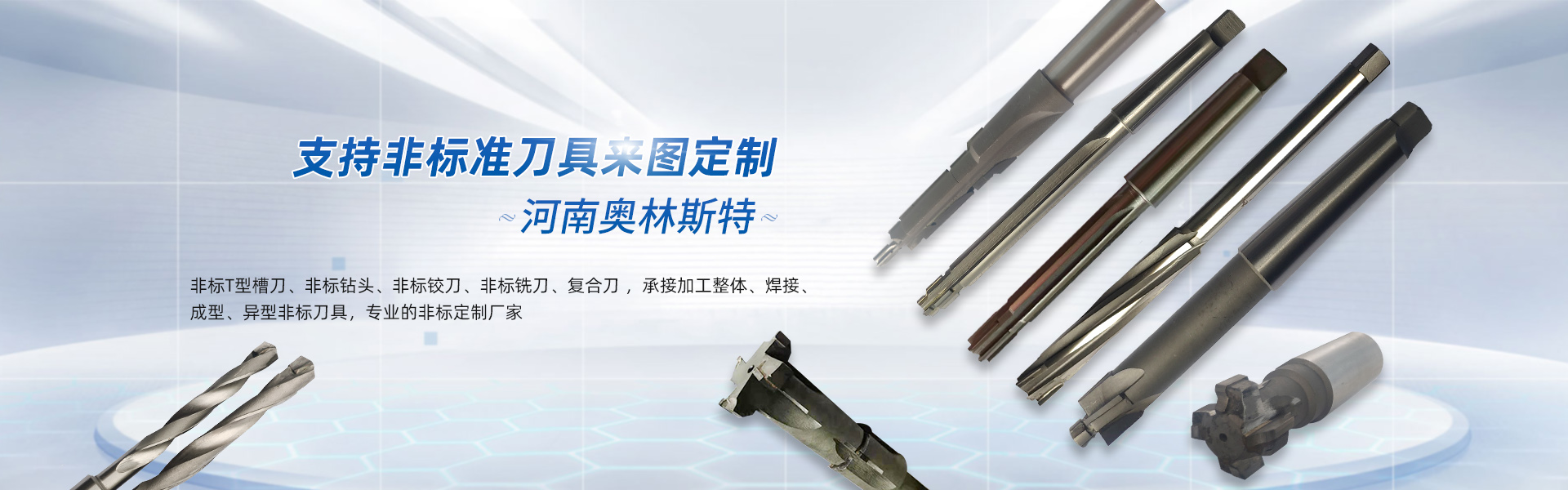

多年非標(biāo)刀具生產(chǎn)定制廠家

聯(lián)系方式

廠 址:河南省新鄉(xiāng)市紅旗區(qū)新二街908號

經(jīng)營部∶河南省新鄉(xiāng)市光彩大市場C區(qū)6棟59號

手 機 :17344809775

電話(傳真):0373-3366159

郵 箱 : hygtool@vip.sina.com 網(wǎng)站地圖

網(wǎng) 址:www.sllv.com.cn 本站關(guān)鍵詞:成型刀具、鑲合金刀具、合金銑刀、深孔刀具

|  |